![]()

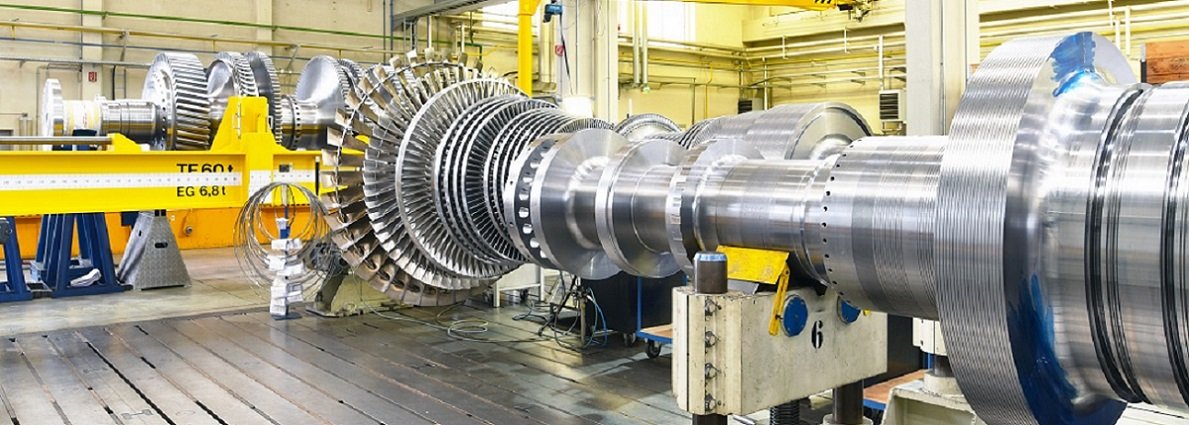

روغن توربین چیست

نحوه انتخاب و سرویس روغن های توربین

در ابتدای موضوع قبل از اینکه به طور کامل وارد این موضوع شویم ابتدا مختصر توضیحی بدهیم که روغن توربین چیست ؟ روغن توربین یک روغن در گردش با کیفیت بسیار بالا و ضد زنگ و اکسیداسیون (R&O) است که برای استفاده در توربینهای بخار صنعتی، کمپرسورهای هوای دوار و بسیاری از کاربردهای صنعتی دیگر توسعه یافته است. این به طور ویژه برای محافظت در برابر تشکیل لجن و لاک ساخته شده است تا عمر طولانی را ارائه دهد.

روغن توربین چقدر دوام می آورد؟

تأمینکنندگان نفت توربین میتوانند تخمینهای نسبتاً گستردهای، مثلاً 5 تا 15 سال، در کاربردهای توربین گاز ارائه دهند. هر تلاشی برای ایجاد تخمین دقیق تری مستلزم در نظر گرفتن متغیرهای زیادی است که تا حدودی بی فایده می شود. آب، گرما، آلودگی، ساعات کار و شیوه های تعمیر و نگهداری تاثیر قابل توجهی بر طول عمر روغن توربین خواهد داشت.

نمی توان انکار کرد که روغن های توربین با آزمایش و نگهداری مناسب و با کیفیت بالاتر عمر طولانی تری نسبت به محصولاتی با کیفیت پایین تر و تست شده و نگهداری ضعیف دارند. در ادامه بحثی در مورد ویژگیهای جدید عملکرد روغن توربین ارائه میشود که خدمات طولانیتر و بدون مشکل را ارتقا میدهد. درآمد از دست رفته در اوج فصل را می توان با میلیون ها دلار شمارش کرد. یک شرکت آب و برق متوسط، برق را با قیمت حدود 50 دلار در مگاوات ساعت در دورههای بدون پیک و تا 1000 دلار در مگاوات ساعت در دورههای اوج مصرف میفروشد. انتخاب و نگهداری ضعیف روغن توربین می تواند منجر به ضرر تولید بیش از 500000 دلار در روز شود.بیش از 100 تن فولاد، که در 3600 دور در دقیقه می چرخد، توسط یاتاقان های ساده روی یک بالشتک روغنی که نازکتر از موی انسان است، پشتیبانی می شود. در نیروگاه های سراسر جهان، دینامیک سیالات یکسان در روز و در روز بدون توجه زیاد اتفاق می افتد.

هنگام انتخاب روغن توربین برای توربین های بخار، گاز، آبی و مشتقات هوا، خدمات تامین کننده نفت و تعهد به مشتری باید به عنوان بخشی از فرآیند انتخاب ارزیابی شود.

ابزار مناسب برای کار را داشته باشید

قبل از شروع فرآیند انتخاب در مقاله روغن توربین چیست ، درک ویژگی های فیزیکی و شیمیایی روغن های توربین در مقایسه با سایر روغن های روان کننده مهم است.

توربین های بخار، گاز و آبی بر روی خانواده ای از روغن های روان کننده به نام روغن های R&O (روغن مهار شده از زنگ زدگی و اکسیداسیون) کار می کنند. هندسه تجهیزات توربین، چرخه های عملیاتی، شیوه های تعمیر و نگهداری، دمای عملیاتی و پتانسیل آلودگی سیستم، نیازهای روغن روانکاری منحصر به فردی را در مقابل سایر روغن های روان کننده مانند کاربردهای موتورهای بنزینی و دیزلی ارائه می دهد.

ظرفیت مخزن بخار و توربین گاز می تواند از 1000 تا 20000 گالن متغیر باشد که انگیزه اقتصادی یک روغن روان کننده با عمر طولانی را ایجاد می کند. نرخ های کم آرایش روغن توربین (تقریباً پنج درصد در سال) نیز به نیاز به روان کننده های با کیفیت بالا و عمر طولانی کمک می کند. بدون مسائل مهم آلودگی نفت، عمر روغن توربین در درجه اول توسط پایداری اکسیداسیون دیکته می شود.

پایداری اکسیداسیون تحت تأثیر گرما، آب، هوادهی و آلودگی ذرات معلق است. آنتیاکسیدانها، بازدارندههای زنگ و افزودنیهای لختهشدگی با روغن پایه با کیفیت عالی ترکیب میشوند تا عمر روغن را افزایش دهند. خنککنندههای روغن، سیستمهای حذف آب و فیلترها به همین منظور در سیستمهای روغنکاری توربین نصب میشوند.

بر خلاف اکثر کاربردهای روغن موتور بنزین و دیزل، روغن توربین برای ریختن آب و اجازه ته نشین شدن ذرات جامد در جایی که میتوانند از طریق زهکشی مخزن یا سیستمهای فیلتراسیون حلقه کلیوی در حین کار خارج شوند، فرموله شده است. برای کمک به جداسازی آلایندهها، بیشتر روغنهای توربین با سطوح بالایی از مواد شوینده یا پخشکنندهها که آلایندهها را تمیز و دور میکنند، اضافه نمیشوند. روغن های توربین در معرض سوخت یا دوده قرار نمی گیرند و بنابراین نیازی به تخلیه و تعویض مکرر ندارند.

ویژگی های عملکرد توصیه شده روغن توربین بر اساس کاربرد توربین های بخار متفاوت است

یک روغن توربین بخار که به خوبی نگهداری می شود با نرخ آرایش متوسط باید 20 تا 30 سال دوام بیاورد. هنگامی که یک روغن توربین بخار در اوایل اکسیداسیون از کار می افتد ، اغلب به دلیل آلودگی آب است. آب پایداری اکسیداسیون را کاهش می دهد و از تشکیل زنگ حمایت می کند، که در میان سایر اثرات منفی، به عنوان یک کاتالیزور اکسیداسیون عمل می کند.

مقادیر متفاوتی از آب به طور مداوم از طریق نشت آب بندی غده به سیستم های روانکاری توربین بخار وارد می شود. از آنجایی که شفت توربین از داخل محفظه توربین عبور می کند، برای به حداقل رساندن نشت بخار یا نشت هوا به کندانسور خلاء، به آب بندی بخار کم فشار نیاز است.

آب یا بخار تغلیظ شده به طور کلی از سیستم روانکاری خارج می شود، اما به ناچار مقداری آب به داخل بدنه نفوذ کرده و وارد سیستم روغن روغن می شود. وضعیت مهر و موم غده، فشار بخار آب بندی غده و وضعیت خروجی آب بندی غده بر میزان آب وارد شده به سیستم روانکاری تأثیر می گذارد.

به طور معمول، سیستمهای استخراج بخار و روغن با سرعت بالا که به سمت پایین جریان دارد، خلاء ایجاد میکند که میتواند بخار آببندی شفت را به داخل بلبرینگ و سیستم روغن بکشد. آب همچنین می تواند از طریق خرابی خنک کننده روغن روان کننده، شیوه های نادرست تمیز کردن نیروگاه، آلودگی آب به روغن آرایش و رطوبت متراکم شده محیط وارد شود.

در مقاله روغن توربین چیست با هم متوجه می شویم که در بسیاری از موارد، تاثیر جداسازی ضعیف روغن از آب را می توان با ترکیب مناسب و کیفیت افزودنی ها از جمله آنتی اکسیدان ها، بازدارنده های زنگ زدگی و بهبود دهنده های دمولاسیون جبران کرد.

همچنین ممکن است آب اضافی به طور مداوم با استفاده از تلههای آب، سانتریفیوژها، کوالسرها، آبگیریکنندههای فضای سر مخزن و/یا آبگیری خلاء حذف شود. در صورتی که قابلیت ریختهشدن روغن توربین ناموفق باشد، قرار گرفتن در معرض اکسیداسیون روغن روانکاری مرتبط با آب با عملکرد سیستمهای جداسازی آب مرتبط است.

گرما همچنین باعث کاهش عمر روغن توربین از طریق افزایش اکسیداسیون می شود. در کاربردهای توربین بخار، معمولاً دمای تحمل 120 درجه فارنهایت تا 160 درجه فارنهایت (49 درجه سانتیگراد تا 71 درجه سانتیگراد) و دمای مخزن روغن روانکاری 120 درجه فارنهایت (49 درجه سانتیگراد) را تجربه می کنند. تأثیر گرما به طور کلی برای دو برابر شدن میزان اکسیداسیون برای هر 18 درجه بالای 140 درجه فارنهایت (10 درجه بالای 60 درجه سانتیگراد) شناخته می شود.

یک روغن معدنی معمولی در دمای بالاتر از 180 درجه فارنهایت (82 درجه سانتیگراد) به سرعت شروع به اکسید شدن می کند. اکثر یاتاقانهای ژورنال قلعی در دمای 250 درجه فارنهایت (121 درجه سانتیگراد) شروع به خرابی میکنند که بسیار بالاتر از حد دمای روغنهای توربین معمولی است. آنتی اکسیدان های با کیفیت بالا می توانند اکسیداسیون حرارتی را به تاخیر بیندازند، اما برای به دست آوردن عمر طولانی روغن توربین، گرما و آب اضافی باید به حداقل برسد.

توربین های گازی

برای اکثر واحدهای قاب توربین گازی بزرگ، دمای عملیاتی بالا علت اصلی خرابی زودرس روغن توربین است. انگیزه برای افزایش راندمان توربین و دمای شلیک در توربین های گازی، انگیزه اصلی برای گرایش به سمت روغن های توربین از نظر حرارتی قوی تر بوده است. واحدهای قاب بزرگ امروزی با دمای تحمل در محدوده 160 درجه فارنهایت تا 250 درجه فارنهایت (71 درجه سانتیگراد تا 121 درجه سانتیگراد) کار می کنند.

گزارش شده است که واحدهای قاب نسل بعدی در دماهای بالاتر نیز کار می کنند. OEM های توربین گاز محدودیت های پیشنهادی خود را در RPVOT – ASTM D2272 (تست اکسیداسیون مخزن تحت فشار چرخشی) و TOST – ASTM D943 (پایداری اکسیداسیون روغن توربین) افزایش داده اند تا این دماهای عملیاتی بالاتر را برآورده کنند.

همانطور که توربین های گازی نسل جدید به بازار تاسیسات معرفی می شوند، تغییرات در چرخه های عملیاتی نیز موانع روانکاری جدیدی را ایجاد می کند. مسائل روانکاری مخصوص توربین های گازی که در سرویس چرخه ای کار می کنند در اواسط دهه 1990 ظاهر شد. دمای بالاتر یاتاقان و عملکرد چرخه ای منجر به رسوب هیدرولیک سیستم می شود که راه اندازی تجهیزات را به تاخیر می اندازد.

روغن های توربین هیدروکراک شده با فرمول مناسب برای رفع این مشکل و افزایش فواصل تخلیه روغن توربین گاز توسعه داده شدند. محصولاتی مانند Mobil DTE 832 که توسط شرکت موبیل تولید و عرضه می شود عملکرد عالی را برای تقریباً پنج سال عمر مفید در توربینهای گازی چرخهای نشان دادهاند که روغنهای معدنی معمولی اغلب در یک تا دو سال از کار میافتند.

توربین های آبی

توربین های آبی معمولاً از روغن های ISO 46 یا 68 R&O استفاده می کنند. امولسیون پذیری و پایداری هیدرولیتیکی پارامترهای عملکردی کلیدی هستند که به دلیل حضور ثابت آب، عمر روغن توربین را تحت تاثیر قرار می دهند. نوسانات دمای محیط در خدمات برق آبی همچنین باعث می شود که پایداری ویسکوزیته، همانطور که با شاخص ویسکوزیته اندازه گیری می شود ، یک معیار عملکرد مهم باشد.

توربین های گازی مشتق از هوا

توربینهای گاز مشتق از هوا چالشهای منحصربهفرد نفت توربین را ارائه میکنند که نیاز به روغنهایی با پایداری اکسیداسیون بسیار بالاتر دارد. نگرانی اصلی این واقعیت است که روغن روان کننده در توربین های مشتق از هوا در تماس مستقیم با سطوح فلزی از 400 درجه فارنهایت تا 600 درجه فارنهایت (204 درجه سانتیگراد تا 316 درجه سانتیگراد) است. دمای روغن روانکار می تواند از 160 درجه فارنهایت تا 250 درجه فارنهایت (71 درجه سانتیگراد تا 121 درجه سانتیگراد) متغیر باشد.

این توربین های گاز فشرده از روغن برای روانکاری و انتقال گرما به مخزن روغن استفاده می کنند. علاوه بر این، عملکرد چرخه ای آن ها استرس حرارتی و اکسیداتیو قابل توجهی را به روغن روان کننده وارد می کند. این چالش برانگیزترین شرایط استفاده از روغن های روان کننده مصنوعی با خلوص بالا را دیکته می کند. میانگین نرخ آرایش روغن روان کننده 0.15 گالن در ساعت به جوانسازی روغن توربو در این شرایط دشوار کمک می کند.

روغنهای توربین با فناوری فعلی برای توربینهای تولید نیروی زمینی به عنوان روغنهای توربو 5 cSt توصیف میشوند. توربین های مشتق از هوا با مخزن روغن بسیار کوچکتر، معمولاً 50 گالن یا کمتر، کار می کنند. روتور توربین در سرعت های بالاتر، 8000 تا 20000 دور در دقیقه کار می کند و توسط بلبرینگ های المنت غلتشی پشتیبانی می شود .

روغنهای توربو مصنوعی برای برآوردن نیازهای موتورهای توربو گازی هواپیماهای نظامی که در قالب مشخصات نظامی شناسایی شدهاند، فرموله میشوند. این مشخصات MIL نوشته شده است تا اطمینان حاصل شود که روغن های با کیفیت مشابه و کاملاً سازگار در سراسر جهان و همانطور که در مشخصات روغن کاری OEM ذکر شده است، موجود است.

روغنهای توربو نوع II در اوایل دهه 1960 تجاری شدند تا خواستههای نیروی دریایی ایالات متحده برای بهبود عملکرد را برآورده کنند، که MIL – L (PRF) – 23699 را ایجاد کرد. اکثر مشتقات هوا در تولید برق امروزه از این نوع II، MIL – L استفاده میکنند. (PRF) – 23699، استوک پایه پلی ال استر، روغن های توربو مصنوعی. این روغنهای نوع II مزایای عملکردی قابل توجهی نسبت به روغنهای توربو مصنوعی مبتنی بر دی استر نوع اول دارند.

روغن های توربو نوع II پیشرفته در اوایل دهه 1980 تجاری شدند تا خواسته های نیروی دریایی ایالات متحده برای پایداری بهتر در دمای بالا را برآورده کنند. این منجر به ایجاد مشخصات جدید MIL – L (PRF) – 23699 HTS شد. در سال 1993، Mobil JetOil 291 به عنوان اولین نسل چهارم روغن توربو برای برآوردن شرایط دمای بالا و بار بالا در حال حاضر و پیشرفته روغن جت تجاری شد. پیشرفت ها در فناوری روان کننده روغن توربو همچنان ادامه دارد.

مجموعههای بلبرینگ ژنراتور معمولاً از یک ISO 32 R&O یا روغن هیدرولیک استفاده میکنند. نقاط ریزش پایین یک روغن هیدرولیک در مقابل روغن R&O ممکن است استفاده از روغن هیدرولیک را در محیط های سرد دیکته کند.

مطلب مرتبط : تفاوت بین روغن هیدرولیک و روغن توربین

فلاشینگ سیستم روغن روغن توربین

شستشوی سیستم روغن توربین و فیلتراسیون اولیه باید در ارتباط با انتخاب روغن توربین مورد بررسی قرار گیرد. شستشوی سیستم روغنکاری ممکن است یا یک شستشوی جابجایی پس از تخلیه و پر کردن باشد، یا یک شستشو با سرعت بالا برای پر کردن روغن اولیه توربین. یک فلاش جابجایی به طور همزمان در طول تعویض روغن توربین انجام می شود و یک فلاش با سرعت بالا برای حذف آلاینده های وارد شده از حمل و نقل و راه اندازی یک توربین جدید طراحی شده است.

شستشوی جابجایی با استفاده از یک روغن شستشو جداگانه برای حذف محصول اکسیداسیون روغن باقیمانده انجام می شود که با تخلیه یا خلاء حذف نمی شود. فلاش جابجایی با استفاده از پمپ های گردش خون سیستم روانکاری بدون هیچ گونه تغییری در مسیرهای جریان گردش طبیعی روغن انجام می شود، به جز فیلتراسیون حلقه کلیه بالقوه.

این شستشو معمولاً بر اساس فاصله زمانی در مقابل تمیزی (سطح ذرات) برای تسهیل حذف آلاینده های محلول و نامحلول انجام می شود که معمولاً توسط فیلترهای سیستم حذف نمی شوند.

اکثر OEM های توربین دستورالعمل های شستشو و فیلتر کردن با سرعت بالا را ارائه می دهند. برخی از پیمانکاران و تامین کنندگان روغن نیز دستورالعمل های شستشو و فیلتر را ارائه می دهند. اغلب در طول راه اندازی توربین، این دستورالعمل ها برای کاهش هزینه و زمان کاهش می یابد. عناصر متداول یک فلاش با سرعت بالا وجود دارد که عموماً توسط افراد علاقه مند پشتیبانی می شود. همچنین برخی از نگرانی های رویه ای وجود دارد که ممکن است متفاوت باشد و باید بر اساس ریسک در مقابل پاداش مورد توجه قرار گیرد.

عناصر مشترک توافق متقابل در فلاشینگ با سرعت بالا به شرح زیر است:

- مخازن عرضه و ذخیره سازی باید تمیز، خشک و بدون بو باشند. فلاشینگ دیزلی قابل قبول نیست.

- دو تا سه برابر سرعت معمولی سیال که با پمپ های خارجی با حجم بالا یا با تقسیم بندی متوالی شستشو از طریق جامپرهای بلبرینگ به دست می آید.

- برداشتن روغن پس از اتمام شستشو برای بازرسی و تمیز کردن دستی (پاره های بدون پرز) سطوح داخلی سیستم روغن روغن توربین.

- هیدرولیک سیستم بای پس با راندمان بالا برای از بین بردن خطر آسیب ذرات ریز.

عناصر مکمل یا جایگزین احتمالی فلاش با سرعت بالا به شرح زیر است:

- استفاده از یک روغن شستشوی جداگانه برای حذف آلاینده های محلول در روغن که می توانند بر کف، دمولاسیون و پایداری اکسیداسیون تأثیر بگذارند.

- نیاز به فیلتر کردن شارژ اولیه روغن در سطحی مطابق با مشخصات فیلتراسیون

- چرخه حرارتی روغن در طول شستشو

- ویبراتورهای خط لوله و استفاده از چکش لاستیکی در زانویی لوله

- نصب صافی های مخصوص تست تمیزی و پورت های نمونه برداری

- معیارهای تمیزی مطلوب برای خرید فلاش

- آزمایشگاه ISO 17/16/14 تا 16/14/11 محدوده ذرات قابل قبول

- استفاده از شمارنده ذرات نوری در محل

- صافی 100 مش، بدون ذرات قابل تشخیص با چشم غیر مسلح

- تست پچ میلیپور

ویژگی ها و مزایا

- مقاومت عالی در برابر اکسیداسیون و پایداری حرارتی برای عمر طولانی

- در برابر تشکیل لجن و لاک محافظت می کند

- در برابر زنگ زدگی و خوردگی محافظت می کند

- خاصیت جداسازی آب عالی

- تمایل کم کربن تشکیل برای استفاده در کمپرسورهای هوا

- مقاومت کف خوب

برنامه های کاربردی

- توربین های بخار مستقیم و توربین های برق آبی

- ابزارهای هوا و سایر تجهیزات پنوماتیکی که از طریق روان کننده های خطوط هوا روغن کاری می شوند

- کمپرسورهای هوای گریز از مرکز و روتاری

- درایوهای دنده محصور با بارگذاری سبک که در آن OEM روغن نوع R&O را مشخص می کند (ISO VG 68, 100)

- بلبرینگ های موتور الکتریکی، یاتاقان های فن و یاتاقان های دمنده

- پمپ های خلاء، پمپ های آب چاه عمیق و ماشین ابزار

امیدواریم که این مقاله هم مورد استفاده شما عزیزان قرار گرفته باشد و توانسته باشیم به شما در نحوه انتخاب و سرویس روغن های توربین و همین طور درباره اینکه روغن توربین چیست کمک کرده باشیم.

اگر علاقه مند به دستیابی به حداکثر بهره وری در عملیات صنعتی و تولیدی خود و کسب اطلاعات بیشتر در مورد طیف وسیعی از روغن های صنعتی سانا شیمی البرز هستید و یا جهت دریافت قیمت روغن صنعتی توصیه می کنیم با کارشناسان ما در ارتباط باشید.

نظرات کاربران