![]()

- مقالات

- روغن زنجیر چیست و چه ویژگی هایی دارد

روغن زنجیر چیست و چه ویژگی هایی دارد

روغن زنجیر چیست؟

زنجیر مجموعهای از بلبرینگهای ژورنال مسافرتی است که وسیلهای برای درگیر شدن با دندانههای یک چرخ دنده و انتقال نیرو و حرکت دارد. از آنجا که هر اتصال زنجیر یک یاتاقان است، روانکاری مناسب برای به دست آوردن حداکثر عمر مفید از یک درایو زنجیره ای یا نوار نقاله ضروری است. در مقاله روغن زنجیر چیست ما می خواهیم به تمام نکات استفاده ، نگهداری و قیمت روغن زنجیر بپردازیم تا شما عزیزان برای انتخاب روغن زنجیر هیچگونه ابهامی در مورد نحوه انتخاب روغن زنجیر نداشته باشید.

برای روانکاری زنجیر مکانیکی در صنعت از چه چیزی باید استفاده کرد: روغن یا گریس؟

مشخص است که طول عمر یک نوار نقاله یا زنجیره انتقال بستگی به روغن کاری مناسب آن دارد. به طور خاص، روان کننده باید خود را به عنوان یک لایه نازک بین سطوح فلزی که در زنجیره ها با یکدیگر در تماس هستند، و سطوح بین محورها و سوکت ها و سطوح بین صفحات قرار دهد.

برای انجام این کار، روان کننده باید به اندازه کافی سیال باشد که بتواند در مفصل ها و بین صفحات نفوذ کند و دارای قابلیت مرطوب کنندگی بالایی باشد: ترجیح باید به روغن روانکاری داده شود که ویسکوزیته آن بسته به نحوه آن متفاوت است. اعمال می شود (به عنوان مثال، به صورت دستی، با استفاده از یک سیستم قطره ای، و غیره).

با این حال، در برخی موارد و یا برای برخی از کاربردها، سازنده استفاده از گریس را تجویز می کند.

بیشتر اوقات، زنجیرهایی که در یک جو مرطوب و یا محیط مرطوب کار می کنند (زمانی که فرآیند تولید شامل غوطه وری کامل یا جزئی آنها می شود) باید روغن کاری شوند (به عنوان مثال: استریل کننده در یک کارخانه کنسروسازی).

در این حالت، زنجیرها به گونه ای طراحی می شوند که با استفاده از گریس روغن کاری شوند – کانال های چربی در محورها وجود خواهد داشت تا سطوح بین محور و سوکت روغن کاری شوند ، یا بزرگتر خواهند بود تا سطوحی که با آنها تماس دارند. می توان یکدیگر را با استفاده از یک پمپ روغن کاری، روغن کاری کرد.

بهترین روش های روانکاری زنجیره ای برای درایوها و نوار نقاله ها

روانکاری موثر زنجیرهایی که در یک فضای خشن و ساینده کار می کنند می تواند چالش برانگیز باشد. هدف از روانکاری زنجیره ای قرار دادن مقدار کمی روغن زنجیر بین پین و بشکه در هر پیوند است. از آنجایی که تزریق مستقیم روان کننده به مکان های صحیح غیرممکن است، متخصصان روش های دیگری از جمله عبور زنجیر از داخل حمام، اسپری کردن، ریختن و رنگ کردن روان کننده روی سطوح خارجی زنجیره را امتحان می کنند.

برای چرخش آهسته زنجیر، حمام روغن یک رویکرد کاربردی و مفید است. برای حفظ سطح مناسب و تمیز کردن هر گونه روان کننده اضافی از سطوح دستگاه، کمی توجه لازم است. زنجیر معمولاً با هر چیزی که مفید است روغن کاری می شود.

چرخش آهسته زنجیر با بار سنگین به بدنه سنگین روغن نیاز دارد. یک روغن دنده متوسط یا چرخش سنگین یک انتخاب رایج است.

چند نوع زنجیر وجود دارد؟

برای انتخاب روغن زنجیر مناسب یکی از اصولی ترین کارا مطالعه دفترچه راهنما محصول است که در آن اطلاعات کامل اعم از انتخاب روغن زنجیر و ویژگی هایی که باید برای کارکرد بهتر زنجیر باید رعایت شود. یکی ار پیشنهادات ما برای استفاده روانکاری زنجیر روغن پارس زنجیر SHT است، در زیر به نوع های روغن زنجیر اشاره و ویژگی های آن را با هم مرور می کنیم.

زنجیر برای درایوها

سه نوع متداول زنجیر مورد استفاده برای درایوها عبارتند از: زنجیره غلتکی دقیق، تحت پوشش استاندارد ملی آمریکا ASME B29.1. زنجیر بی صدا (دندان معکوس)، پوشیده شده توسط ASME B29.2. و زنجیره جانبی افست فولادی مهندسی، تحت پوشش ASME B29.10.

زنجیرهای غلتکی در گام های 0.25 تا 3.0 اینچی تولید می شوند و برای انواع مختلفی از درایوها در محدوده سرعت آهسته تا پر سرعت استفاده می شوند. زنجیرهای بی صدا در گام های 0.375 تا 2.0 اینچی تولید می شوند، نرم تر از زنجیر غلتکی هستند و عمدتاً در درایوهای پرسرعت استفاده می شوند. زنجیرهای فولادی مهندسی در گام های 2.5 تا 7.0 اینچی ساخته می شوند و عمدتاً در درایوهای با سرعت آهسته استفاده می شوند.

زنجیر برای نوار نقاله

هم زنجیر غلتکی دقیق و هم زنجیر غلتکی فولادی مهندسی معمولا در نوار نقاله، پیش بند، فشار دهنده و نوار نقاله متقاطع استفاده می شود. زنجیرهای فولادی جوش داده شده به طور گسترده در نوار نقاله های اسکراپر و زنجیر کش استفاده می شود. زنجیرهای پیوند آهنگری اغلب در ترالی و نوار نقاله های کف استفاده می شود.

زنجیر غلتکی دقیق، زنجیر غلتکی و بدون غلتک فولادی مهندسی، زنجیر ریختهگری، زنجیر پلیمری، زنجیر بالای تخت و زنجیر بیصدا در نوار نقالههای زنجیرهای ساده و زنجیرهای حامل استفاده میشود. محدودیتهای فضایی اجازه میدهد تنها تعدادی از پرکاربردترین انواع زنجیر نقاله را در اینجا پوشش دهیم.

چگونه زنجیرها خراب می شوند؟

سه راه رایج که ممکن است یک زنجیر از کار بیفتد، کشش، خستگی و سایش است. در شکست کششی، زنجیر در کشش بیش از حد بارگذاری می شود تا زمانی که به شدت کشیده شود که به درستی عمل نکند، یا به معنای واقعی کلمه از هم جدا شود. در شکست خستگی، زنجیر بارها و بارها در کشش بارگذاری میشود، با بار کمتر از قدرت تسلیم (زنجیر کشیده نمیشود)، تا زمانی که ترکهای میکروسکوپی در صفحات پیوند یا میلههای جانبی ایجاد شود.

این ترک ها تا زمانی که زنجیره شکسته شود به رشد خود ادامه می دهند. در خرابی سایش، مواد با لغزش، یا لغزش همراه با سایش یا خوردگی حذف میشوند تا زمانی که زنجیر به درستی عمل نکند (به چرخدندهها تناسب نداشته باشد) یا مواد باقیمانده آنقدر نازک شود که اجازه دهد زنجیر بشکند. این مقاله تنها روانکاری بوش های فولادی معمولی و زنجیرهای غلتکی را برای کاهش اثرات سایش پوشش می دهد.

لباس زنجیر

اغلب، سایش بین پین و بوش باعث میشود که زنجیره بلندتر شود (بزرگتر شود اما کشیده نشود) تا زمانی که زنجیر به درستی روی چرخدندهها قرار نگیرد یا فاصله یا زمان بندی صحیح را حفظ نکند. گاهی اوقات ساییدگی بین غلتک و بوش یا سایش بین صفحات پیوند یا میله های جانبی و راهنماها باعث اختلال در عملکرد زنجیر می شود.

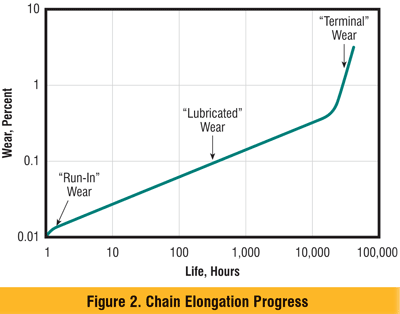

طویل شدن سایش زنجیره معمولاً در سه مرحله همانطور که در شکل بالا نشان داده شده است پیشرفت می کند. در این مرحله اول، نقاط مرتفع از پین ها و بوش ها ساییده می شوند و ناهماهنگی های جزئی به سرعت از بین می روند. دوم، یک دوره سایش مداوم آهسته یا روغن کاری شده وجود دارد. در این مرحله دوم، پین ها به درستی در بوشینگ ها قرار می گیرند و نواحی یاتاقان معمولاً به خوبی روغن کاری می شوند.

و در نهایت، دوره دیگری از سایش سریع یا نهایی وجود دارد. در این مرحله نهایی، روانکاری ممکن است بی اثر شده باشد یا به طور کامل شکست خورده باشد، یا محفظه سخت روی پین ها و بوش ها ممکن است فرسوده شده باشد، یا کشیده شدن زنجیر روی چرخ دنده ممکن است باعث شده باشد که بار روی اتصالات به طور چشمگیری افزایش یابد.

اثرات روانکاری بر عملکرد زنجیر

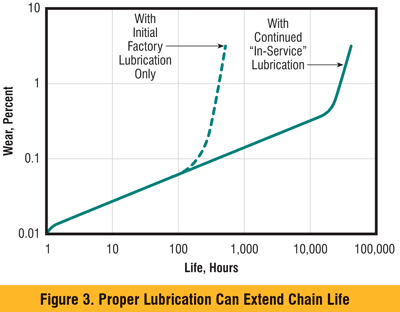

اکثر درایوهای زنجیره ای و نوار نقاله زمانی که روانکاری به موقع و کافی ارائه شود، عملکرد بهتری خواهند داشت و دوام بیشتری خواهند داشت. یک قانون سرانگشتی این است که روغن کاری مناسب می تواند عمر زنجیر را تا 100 برابر افزایش دهد (شکل پایین).

حتی اگر عمر کلی زنجیر قابل قبول باشد، عدم روانکاری مناسب می تواند مشکلات دیگری ایجاد کند. هنگامی که یک زنجیر برای روانکاری گرسنه است، سایش از یک مفصل به مفصل دیگر می تواند بسیار متفاوت باشد و باعث عملکرد نامنظم شود. سایش سریع مفصل می تواند باعث از دست دادن زود هنگام در نوار نقاله شود. عدم روانکاری می تواند اصطکاک و مصرف برق را افزایش دهد و باعث افزایش مضر دما شود.

نیاز به روانکاری

روانکاری زنجیر عمدتاً برای کند کردن سایش بین پین ها و بوش ها در اتصالات زنجیر، خارج کردن زباله های سایش و مواد خارجی و صاف کردن درگیری زنجیر با چرخ دنده مورد نیاز است. علاوه بر این، ممکن است روغن کاری برای جلوگیری از زنگ زدگی و خوردگی، انتقال گرما و کاهش نیروهای ضربه ای مورد نیاز باشد.

روانکاری درایوهای زنجیره ای

روش توصیه شده روانکاری برای درایوهای زنجیره ای در جداول رتبه بندی توان منتشر شده در استانداردهای سری ASME B29 و در کاتالوگ های مختلف سازندگان نشان داده شده است. روشهایی که معمولاً ذکر میشوند عبارتند از: دستی، قطرهای، حمام روغن، دیسک اسلینگر و جریان روغن.

در تمام روش ها، روغن باید به لبه های بالایی صفحه پیوند یا نوار کناری در دهانه پایین زنجیر اعمال شود. این امر گرانش و نیروی گریز از مرکز را قادر می سازد تا روان کننده را به مناطق حساس یاتاقان حمل کند.

روغن کاری دستی

در روانکاری دستی، کاربر به صورت دورهای روغن را با برس یا قوطی آبجوش میمالد. فرکانس ترجیحی هر هشت ساعت یک بار است، اما اگر تجربه نشان دهد که برای آن درایو خاص کافی است، میتوان از فاصله زمانی طولانیتری استفاده کرد.

مقدار روغن و دفعات مصرف آن باید برای جلوگیری از ایجاد تغییر رنگ قهوه ای مایل به قرمز در مفاصل زنجیره کافی باشد. این تغییر رنگ نشان می دهد که اکسید آهن قرمز (زنگ، هماتیت و غیره) در اتصالات زنجیره ای تولید می شود زیرا روغن کاری کافی دریافت نمی کنند.

روانکاری قطره ای

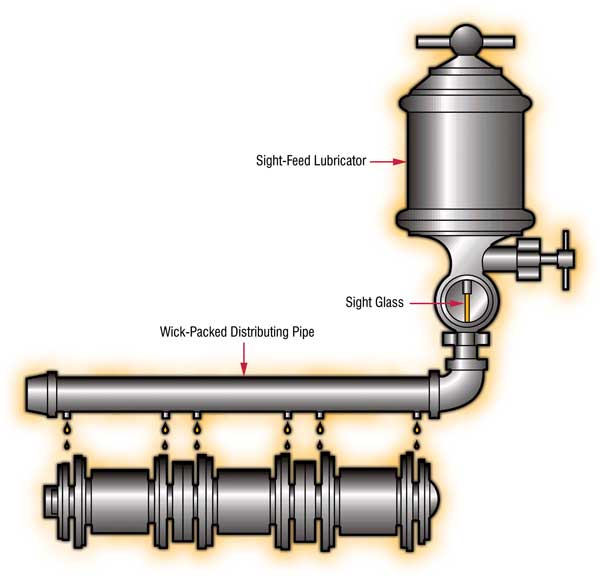

در روغنکاری قطرهای، بسته به سرعت، روغن بین صفحه پیوند یا لبههای نوار کناری با سرعتی بین 4 تا 20 قطره در دقیقه چکه میشود. مجدداً، مقدار روغن و دفعات مصرف آن باید برای جلوگیری از ایجاد تغییر رنگ قهوه ای مایل به قرمز در مفاصل زنجیره کافی باشد.

در روانکاری قطرهای زنجیرههای چند رشتهای، ممکن است از یک لوله توزیع پر از فیتیله برای توزیع یکنواخت روغن در تمام ردیفهای صفحات پیوندی یا میلههای جانبی استفاده شود.

روانکاری قطره ایی

روغن کاری حمام

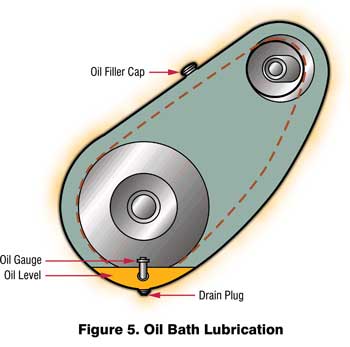

در روغنکاری حمام روغن، بخش کوتاهی از زنجیر از طریق روغن در پایین پوشش زنجیره می گذرد. سطح روغن باید فقط تا خط گام زنجیر در پایین ترین نقطه کار آن گسترش یابد. وجود بخش های طولانی زنجیر که از داخل حمام روغن عبور می کند می تواند باعث کف شدن روغن و گرم شدن بیش از حد شود.

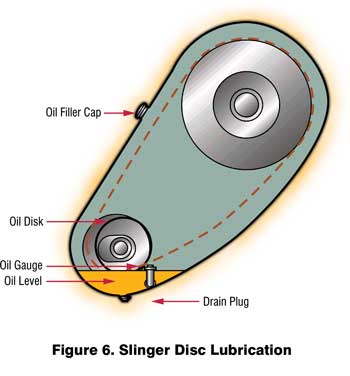

روغن کاری دیسک اسلینگر

در روانکاری دیسک اسلینگر، یک دیسک چرخان روغن را در قسمت پایین بدنه جمع می کند و آن را به صفحه جمع کننده می چسباند. سپس روغن به داخل یک فرورفتگی هدایت میشود که آن را روی لبههای بالایی صفحات پیوند یا میلههای جانبی در رشته پایینی زنجیره میریزد. زنجیر همیشه باید بالاتر از سطح روغن در بدنه باشد.

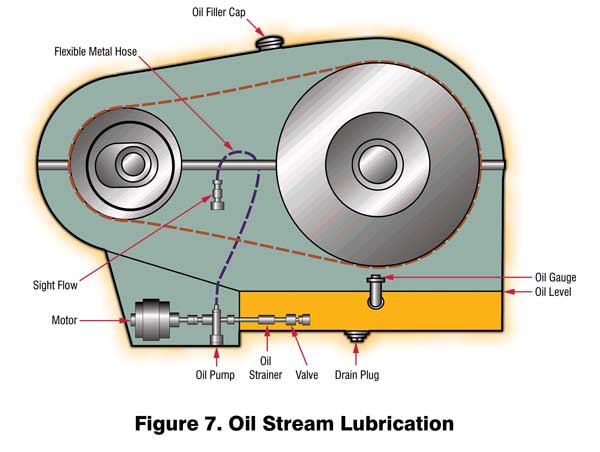

روغن کاری جریان روغن

در روانکاری جریان روغن، روغن تحت فشار به نازلهایی پمپ میشود که جریان یا اسپری را از داخل حلقه به دهانه پایینی زنجیره میرسانند. اسپری روغن باید به طور یکنواخت در کل عرض زنجیره توزیع شود.

روغن اضافی در کف سامپ جمع آوری شده و از طریق یک مخزن به پمپ بازگردانده می شود. ممکن است از یک خنک کننده روغن برای حفظ دمای روغن زیر حداکثر حد مجاز استفاده شود.

نگهداری دوره ای

برای روغن کاری دستی، اطمینان حاصل کنید که از برنامه تعیین شده پیروی می شود و از درجه روغن مشخص شده استفاده می شود. اگر زنجیر کثیف است، قبل از روغن کاری مجدد، آن را با نفت سفید یا یک حلال غیرقابل اشتعال پاک کنید.

برای روانکاری قطره ای، اطمینان حاصل کنید که سرعت جریان مطابق با مشخص شده باشد و روغن به درستی روی زنجیر هدایت شود. سطح روغن در مخزن را حداقل روزانه بررسی کنید و در صورت لزوم دوباره پر کنید.

برای روغن کاری حمام روغن، دیسک اسلینگر و روانکاری جریان روغن، حداقل روزانه سطح روغن در محفظه یا مخزن را بررسی کنید و در صورت لزوم روغن اضافه کنید. در آن زمان نشتی، کف یا شواهدی از گرم شدن بیش از حد را بررسی کنید. مطمئن شوید که همه روزنه ها و نازل ها شفاف هستند و روغن به درستی روی زنجیر هدایت شده است. روغن را بعد از 50 ساعت کار اول و سپس بعد از هر 500 ساعت کار تعویض کنید.

روغن کاری نوار نقاله های زنجیره ای

روش روانکاری نوار نقاله های زنجیره ای به طور کلی توسط سرعت، محیط و دسترسی کنترل می شود. برخی از روش های روانکاری مداوم یا دوره ای نوار نقاله زنجیری در خدمت همیشه باید در نظر گرفته شود. روان نكردن نوار نقاله زنجيره تنها در صورت استفاده از يكي از زنجيرهاي خاص (مفاصل آب بندي و …) گزينه معقولي است.

روانکاری دستی معمولاً برای نوار نقالههای کم سرعت کافی است. روغن کاری دستی ممکن است گاهی برای نوار نقاله های با سرعت متوسط کافی باشد، اما روانکاری قطره ای یا برس اغلب مورد نیاز است. روانکاری قطره ای اغلب برای نوار نقاله های با سرعت بالا مورد نیاز است و ممکن است گاهی اوقات به روانکاری مداوم جریان روغن نیاز باشد.

هر روشی که باشد، روغن باید به لبه های بالایی صفحه پیوند یا نوار کناری در دهانه پایین زنجیره اعمال شود. این امر گرانش و نیروی گریز از مرکز را قادر می سازد تا روان کننده را به مناطق حساس یاتاقان حمل کند.

در محیطهای نسبتاً تمیز، خشک و غیر ساینده، روانکاری قطرهای یا جریان روغن کاملاً قابل قبول است. با این حال، در محیط های کثیف و ساینده، که ترکیبی از روانکاری مداوم و شن ساینده می تواند باعث چسبندگی غلتک ها و اتصالات شود، تمیز کردن دوره ای و روانکاری دستی ممکن است بهتر باشد.

در دماهای بسیار بالا یا پایین، ممکن است به روان کننده های مصنوعی خاصی نیاز باشد. در محیط های مرطوب، روان کننده ها یا پوشش های خاصی ممکن است مورد نیاز باشد.

هنگامی که دسترسی محدود است، سیستمهای روانکاری قطرهای یا اسپری متناوب با تغذیه از راه دور ممکن است ضروری باشد. همچنین، ممکن است به سیستم های تمیز کننده زنجیر کنترل از راه دور خاصی نیاز باشد.

روغن کاری دستی

در روانکاری دستی، روغن را با برس یا قوطی خروجی به زنجیر میمالند. فرکانس ترجیحی حداقل یک بار در روز است، اما اگر تجربه نشان دهد که برای آن کاربرد خاص کافی است، ممکن است فاصله زمانی طولانیتر باشد.

مقدار روغن و دفعات مصرف آن باید برای جلوگیری از ایجاد تغییر رنگ قهوه ای مایل به قرمز در مفاصل زنجیره کافی باشد. این تغییر رنگ نشان می دهد که اکسید آهن قرمز در اتصالات زنجیره ای تولید می شود زیرا روغن کاری کافی دریافت نمی کنند.

روانکاری برس

در روانکاری برس، روغن به طور مداوم بر روی دهانه پایین زنجیر از داخل حلقه مالیده می شود. مقدار روغن و دفعات مصرف آن باید برای جلوگیری از ایجاد تغییر رنگ قهوه ای مایل به قرمز در مفاصل زنجیره کافی باشد.

روانکاری قطره ای

در روغنکاری قطرهای، بسته به سرعت، روغن بین صفحه پیوند یا لبههای نوار کناری با سرعتی بین 4 تا 20 قطره در دقیقه چکه میشود. مجدداً، مقدار روغن و دفعات مصرف آن باید برای جلوگیری از ایجاد تغییر رنگ قهوه ای مایل به قرمز در مفاصل زنجیره کافی باشد.

روانکاری جریان روغن یا اسپری

در روانکاری جریان روغن، روغن به نازلهایی پمپ میشود که جریان یا اسپری را از داخل حلقه به دهانه پایینی زنجیره میرسانند. اسپری روغن باید به طور یکنواخت در کل عرض زنجیره توزیع شود.

نگهداری دوره ای

همان دستورالعمل های ارائه شده برای نگهداری دوره ای روانکاری دستی و قطره ای درایوهای زنجیره ای در مورد نوار نقاله های زنجیره ای اعمال می شود.

برای روانکاری جریان روغن، حداقل روزانه سطح روغن را در مخزن بررسی کنید و در صورت لزوم روغن اضافه کنید. مطمئن شوید که همه روزنه ها و نازل ها شفاف هستند و روغن به درستی روی زنجیر هدایت شده است.

امیدواریم که این مقاله هم مورد استفاده شما عزیزان قرار گرفته باشد و توانسته باشیم به شما در نحوه انتخاب روغن زنجیر مناسب کمک کرده باشیم.

اگر علاقه مند به دستیابی به حداکثر بهره وری در عملیات صنعتی و تولیدی خود و کسب اطلاعات بیشتر در مورد طیف وسیعی از روغن های صنعتی سانا شیمی البرز هستید و یا جهت دریافت قیمت روغن صنعتی توصیه می کنیم با کارشناسان ما در ارتباط باشید.

مرتبط

دستههای محصولات

- روغن پایه

- روغن ترمز

- روغن خودروهای سنگین

- روغن دنده خودرویی

- روغن صنعتی

- روغن ترانسفورماتور

- روغن توربین

- روغن دنده صنعتی

- روغن صنایع لاستیک سازی

- روغن صنایع نساجی

- روغن عملیات فلزکاری

- روغن عملیاتی برشکاری

- روغن کمپرسور گاز

- روغن گردشی

- روغن مته های بادی

- روغن محافظ

- روغن های دریایی

- روغن هیدرولیک

- روغنهای حرارتی

- روغنهای کمپرسور هوا

- روغنهای کمپرسورهای سردکننده

- سایر روغن ها

- ضدیخ و ضدجوش

- روغن موتور بنزینی

- گریس

نظرات کاربران