![]()

گریس چیست و چه کاردبردهایی دارد

گریس چیست و چه کاردبردهایی دارد؟

گریس چیست و چه کاردبردهایی دارد ؟ گریس یک محصول جامد تا نیمه مایع است که از یک روان کننده مایع و یک عامل غلیظ کننده تشکیل شده است. نوع غلیظ کننده و ویژگی های روان کننده مایع، خواص اساسی یک گریس را تعیین می کند.

گریس از سه جزء تشکیل شده است:

Base Oil (70-90%) + Additives (1-10%) + Thickener / Soap (5-20%) = Lubricating Grease

روغن پایه

روغن جزء اصلی گریس است و توسط غلیظ کننده به دام می افتد تا غلیظ تر یا سفت تر شود. روغن های پایه می توانند روغن های معدنی یا مایعات مصنوعی باشند. بیشتر گریس ها از روغن معدنی استفاده می کنند، اگرچه در شرایط دمایی شدید، از پایه مصنوعی استفاده می شود. خاصیت روان کنندگی گریس از روغن همراه با افزودنی ها ناشی می شود نه غلیظ کننده. با این حال، غلیظ کننده بر عملکرد و مناسب بودن کاربرد گریس تأثیر می گذارد.

از آنجایی که روغن پایه روغن کاری را انجام می دهد، ویسکوزیته همچنان مهمترین مشخصه است. سطوح و کاربردهای ویسکوزیته گریس به شرح زیر است:

- ISO 100 و پایین تر : برای سرعت های بالا > 3600 دور در دقیقه، بارهای کمتر، مناسب در دماهای پایین استفاده می شود.

- ISO 150/220 : سرعت متوسط تا 3600 دور در دقیقه، حمل بار خوب، روغن گریس چند منظوره معمولی

- ISO 460 : بارهای بالاتر از ISO150/220، اغلب با بهبود مقاومت در برابر آب

- ISO 1500 : سرعت معمولی <100 دور در دقیقه، حمل بار عالی، مقاومت خوب در برابر آب

مواد افزودنی

مواد افزودنی به عنوان چندین نقش در یک گریس روان کننده عمل می کنند، از جمله:

- افزایش خواص مطلوب موجود،

- سرکوب خواص نامطلوب موجود

- ارائه خواص جدید

تفاوت گریس لیتیوم و کلسیم در چیست؟؟

رایج ترین افزودنی ها بازدارنده های اکسیداسیون و زنگ زدگی، فشار شدید، ضد سایش و کاهش اصطکاک هستند. علاوه بر این افزودنی ها، روان کننده های مرزی مانند دی سولفید مولیبدن (مولی) یا گرافیت ممکن است در گریس معلق شوند تا اصطکاک و سایش را بدون واکنش های شیمیایی نامطلوب به سطوح فلز در هنگام بارگذاری سنگین و سرعت های آهسته کاهش دهند.

غلیظ کننده ها

ضخیم کننده ها شامل یکی از موارد زیر هستند:

- پایه صابون (ساختار شیمیایی مشابه صابون)

- پایه غیر صابونی

پایداری برشی، ظرفیت حمل بار و دمای کاری بالاتر با گریس های پیچیده بهبود می یابد.

- غلیظ کننده های صابون ساده از واکنش یک هیدروکسید فلزی یا قلیایی با یک چربی، اسید چرب یا استر تشکیل می شوند.

- یک صابون پیچیده از واکنش یک قلیایی با چربی یا اسید چرب با وزن مولکولی بالا برای تشکیل صابون، و واکنش همزمان قلیایی با یک زنجیره کوتاه اسید آلی یا معدنی برای تشکیل نمک فلزی (عامل کمپلکسکننده) تشکیل میشود.

پلی اوره، خاک رس ارگانوفیلیک و سایر گریس های غیر صابونی حدود 11 درصد از گریس ها را تشکیل می دهند. بقیه از نوع صابونی هستند. لیتیوم و کمپلکس لیتیوم تا حد زیادی رایج ترین هستند – 68٪ در آمریکای شمالی.

- اگر ضخیمکننده به “-ium” ختم میشود، پس صابون لیتیوم، کلسیم، سدیم، آلومینیوم (چهار مورد از رایجترین) است. گریس با بهترین مقاومت در برابر آب کمپلکس باریم و آلومینیوم است. در حالی که بدترین مقاومت در برابر آب گریس سدیم است.

- پلی اوره اغلب در کاربردهای بلبرینگ موتور الکتریکی استفاده می شود.

- خاک رس ارگانوفیلیک در برخی از گریس های غیر ذوب با دمای بالا استفاده می شود.

مطلب مرتبط : گریس شاسی چیست

غلیظ کننده ها بر روی جنبه های زیر از گریس اثر می گذارند:

- محدوده دما

- قابلیت پمپاژ

- مقاومت و پایداری در برابر آب (گریس ها قادر به جذب آب هستند و همچنان اثر روانکاری خود را حفظ می کنند)

- پایداری مکانیکی روان کننده

عملکرد

عملکرد گریس این است که با سطوح متحرک در تماس باقی بماند و بدون نشتی تحت نیروی گرانش، عمل گریز از مرکز یا تحت فشار تحت فشار قرار گیرد. نیاز عملی اصلی آن این است که خواص خود را تحت نیروهای برشی در تمام دماهایی که در طول استفاده تجربه می کند، حفظ کند.

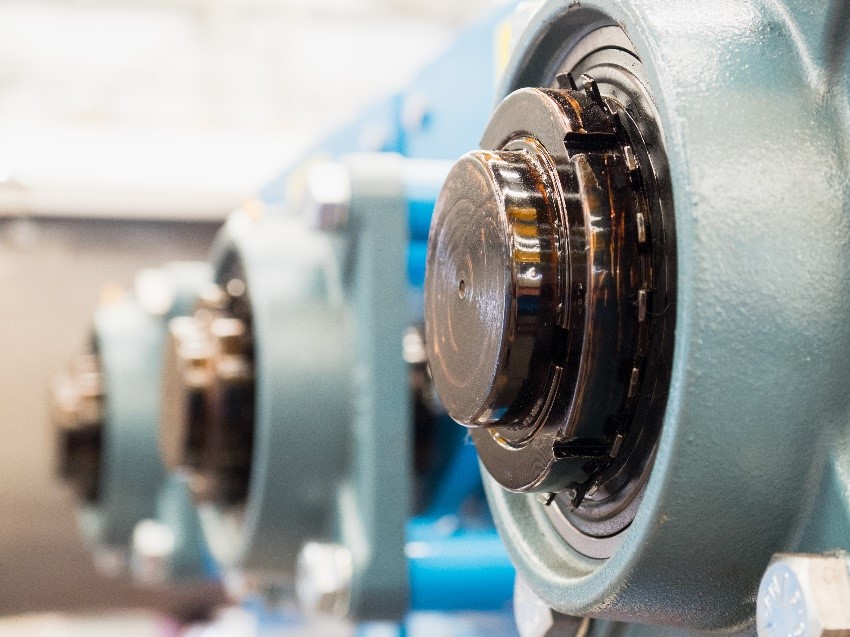

کاربردهای مناسب برای گریس

روغن و گریس قابل تعویض نیستند. گریس زمانی استفاده می شود که استفاده از روغن کاربردی یا راحت نباشد. انتخاب روانکار برای یک کاربرد خاص با تطبیق طراحی ماشین و شرایط عملیاتی با ویژگی های روان کننده مورد نظر تعیین می شود. گریس به طور کلی برای موارد زیر استفاده می شود:

- ماشین آلاتی که به طور متناوب کار می کنند یا برای مدت طولانی در انبار هستند. از آنجایی که گریس در جای خود باقی می ماند، یک فیلم روان کننده می تواند فوراً تشکیل شود.

- ماشین آلاتی که به راحتی برای روانکاری مکرر در دسترس نیستند. گریس های باکیفیت می توانند اجزای جدا شده یا نسبتاً غیرقابل دسترس را برای مدت طولانی بدون پر کردن مکرر روغن کاری کنند. این گریس ها همچنین در کاربردهای آب بندی شده مانند برخی از موتورهای الکتریکی و گیربکس ها استفاده می شوند.

- ماشین آلات در شرایط شدید مانند دما و فشار بالا، بارهای ضربه ای یا سرعت آهسته تحت بارهای سنگین کار می کنند.

- اجزای فرسوده گریس لایههای ضخیمتری را در فضاهایی که در اثر سایش بزرگتر شدهاند حفظ میکند و میتواند عمر قطعات فرسودهای را که قبلاً با روغن روانکاری شدهاند، افزایش دهد.

خواص عملکردی گریس

- گریس به عنوان یک درزگیر برای به حداقل رساندن نشت و جلوگیری از آلودگی ها عمل می کند. گریس به دلیل قوام خود به عنوان یک درزگیر برای جلوگیری از نشت روان کننده و همچنین جلوگیری از ورود آلاینده های خورنده و مواد خارجی عمل می کند. همچنین برای موثر نگه داشتن مهر و موم های خراب عمل می کند.

- نگهداری گریس راحت تر از روغن است. روانکاری روغن می تواند به یک سیستم گران قیمت از تجهیزات گردشی و دستگاه های نگهدارنده پیچیده نیاز داشته باشد. در مقایسه، گریس، به دلیل استحکام آن، به راحتی با دستگاه های نگهدارنده ساده و کم هزینه محدود می شود.

- گریس روان کننده های جامد را در حالت تعلیق نگه می دارد. روان کننده های جامد ریز آسیاب شده، مانند دی سولفید مولیبدن (مولی) و گرافیت، در سرویس های در دمای بالا یا در کاربردهای بسیار فشار بالا با گریس مخلوط می شوند. گریس جامدات را در حالت تعلیق نگه می دارد در حالی که جامدات در روغن ها ته نشین می شوند.

- سطح سیال نیازی به کنترل و نظارت ندارد.

مشخصات

مانند روغن، گریس مجموعه ای از ویژگی های خاص خود را نشان می دهد که باید هنگام انتخاب برای یک برنامه در نظر گرفته شود. ویژگی هایی که معمولاً در برگه های اطلاعات محصول یافت می شوند شامل موارد زیر است:

قابلیت پمپاژ

پمپپذیری توانایی یک گریس برای پمپ یا فشار دادن از طریق یک سیستم است. به طور عملی تر، پمپ پذیری سهولتی است که با آن یک گریس تحت فشار می تواند از طریق خطوط، نازل ها و اتصالات سیستم های توزیع گریس جریان یابد.

مقاومت آب

این توانایی یک گریس برای مقاومت در برابر اثرات آب بدون تغییر در توانایی روانکاری آن است. کف آب/صابون ممکن است روغن موجود در گریس را معلق کرده و امولسیونی را تشکیل دهد که می تواند با رقیق کردن و تغییر قوام و بافت گریس، روانکاری را از بین ببرد یا به میزان کمتری، روانکاری را کاهش دهد.

ثبات

قوام گریس به نوع و مقدار غلیظ کننده مورد استفاده و ویسکوزیته روغن پایه آن بستگی دارد. قوام گریس مقاومت آن در برابر تغییر شکل توسط نیروی اعمالی است. معیار قوام، نفوذ نامیده می شود. نفوذ بستگی به این دارد که آیا قوام با دست زدن یا کار کردن تغییر کرده است. روش های ASTM D 217 و D 1403 میزان نفوذ گریس های کار نشده و کار شده را اندازه گیری می کنند. برای اندازه گیری نفوذ، مخروطی با وزن معین اجازه داده می شود تا به مدت پنج ثانیه در دمای استاندارد 25 درجه سانتی گراد (77 درجه فارنهایت) در گریس فرو رود.

عمقی که مخروط بر حسب دهم میلی متر در چربی فرو میرود، میزان نفوذ است. نفوذ 100 نشان دهنده یک گریس جامد است در حالی که نفوذ 450 نیمه سیال است. NLGI اعداد سازگاری یا اعداد درجه را ایجاد کرده است که از 000 تا 6، مربوط به محدوده مشخصی از اعداد نفوذ است. جدول 1 طبقه بندی گریس NLGI را همراه با توضیحی در مورد قوام نحوه ارتباط آن با نیمه سیالات معمولی فهرست می کند.

نقطه سقوط

نقطه ریزش نشانگر مقاومت حرارتی گریس است. با افزایش دمای گریس، نفوذ آن افزایش می یابد تا زمانی که گریس مایع شود و قوام مورد نظر از بین برود. نقطه ریزش دمایی است که در آن گریس به اندازه کافی مایع می شود تا چکه کند. نقطه ریزش حد بالای دمایی را نشان می دهد که در آن گریس ساختار خود را حفظ می کند، نه حداکثر دمایی که در آن گریس ممکن است استفاده شود.

پایداری اکسیداسیون

این توانایی یک گریس برای مقاومت در برابر اتحاد شیمیایی با اکسیژن است. واکنش گریس با اکسیژن باعث تولید صمغ نامحلول، لجن و رسوبات لاک مانند می شود که باعث کندی عملکرد، افزایش سایش و کاهش فاصله ها می شود. قرار گرفتن طولانی مدت در دمای بالا اکسیداسیون در گریس ها را تسریع می کند.

اثرات دمای بالا

دمای بالا بیشتر از اینکه به روغن ها آسیب برساند به گریس ها آسیب می رساند. گریس چیست و چه کاربردی دارد؟ طبیعتاً گریس نمیتواند گرما را مانند روغن در گردش از طریق همرفت دفع کند. در نتیجه، بدون توانایی انتقال گرما، دمای بیش از حد منجر به اکسیداسیون تسریع شده یا حتی کربن شدن میشود، جایی که گریس سخت میشود یا یک پوسته ایجاد میکند.

روانکاری موثر گریس به قوام گریس بستگی دارد. دمای بالا باعث نرم شدن و خونریزی می شود و باعث می شود چربی از مناطق مورد نیاز خارج شود. روغن معدنی موجود در گریس می تواند در دمای بالاتر از 177 درجه سانتیگراد (350 درجه فارنهایت) چشمک بزند، بسوزد یا تبخیر شود.

اثرات دمای پایین

اگر دمای یک گریس به اندازه کافی پایین بیاید، آنقدر چسبناک می شود که می توان آن را به عنوان گریس سخت طبقه بندی کرد. قابلیت پمپاژ آسیب می بیند و ممکن است به دلیل محدودیت های گشتاور و توان مورد نیاز، عملیات ماشین آلات غیرممکن شود. به عنوان یک راهنما، نقطه ریزش روغن پایه حد دمای پایین یک گریس در نظر گرفته می شود.

خوب در مقاله گریس چیست و چه کاربردهایی دارد و نحوه انتخاب گریس مناسب در مقاله قبلی را بر اساس نیاز شما را مورد بررسی قرار دادیم ، امیدواریم که از مطالعه این مقاله به موارد مورد نیار خود دستیافته باشید.

اگر علاقه مند به دستیابی به حداکثر بهره وری در عملیات صنعتی و تولیدی خود و کسب اطلاعات بیشتر در مورد طیف وسیعی از روغن های صنعتی سانا شیمی البرز هستید و یا جهت دریافت قیمت روغن صنعتی توصیه می کنیم با کارشناسان ما در ارتباط باشید.

برچسبها:کاربرد گریس, کاربردهای گریس, گریس چیست, نکات انتخاب گریس مناسب

نظرات کاربران